Slic3R Русский Игру

Все игры на русском языке. Скоро она будет переведена переводчиками на русский.

- Wings 3D превратит создание трехмерных моделей в детскую игру. В программе есть набор болванок. И высококачественного рендеринга. Отличается более простым интерфейсом, чем у аналогов, и встроенной поддержкой русского языка, что делает её популярной среди русскоязычной аудитории.

- 19 января в Москве на территории ВВЦ состоялись традиционные игры русских на Святки.

- Все регулярно используют Slic3r, но есть ли Русскифицированная версия этой.

Итак, принтер нам сообщает что все три концевика 'открыты', то есть не активированы. Если же вместо этого принтер ответил что состояние всех коцевиков - TRIGGERED, то есть 'активированы' - значит в файле Configuration.h нужно поменять значения констант XENDSTOPSINVERTING, YENDSTOPSINVERTING, ZENDSTOPSINVERTING на противоположное, и повторить эксперимент. В случае если для части концевиков считанное состояние оказалось open, а для остальных - TRIGGERED - скорее всего проблема в самих концевиках или неправильном подключении (конечно при условии что используются одинаковые концевики, в противном случае нужно будет корректировать значения вышеупомянутых констант по отдельности).

Теперь нужно проверить срабатывание каждого концевика. Переместите каретку руками по одной из осей (например X) до срабатывания концевика, и снова отправьте принтеру команду M119.

На этот раз ответ должен быть таким: SENDING:M119 Reporting endstop status xmin: TRIGGERED ymin: open zmin: open Если концевик остался в состоянии open - скорее всего он неисправен, или неправильно подключен. Эту процедуру нужно повторить по очереди для каждого из концевиков. Регулировка тока шаговых двигателей. Ток настраивается с помощью маленького подстроечного резистора на самом драйвере. О процедуре настройки можно прочитать. В целом она достаточно проста: что бы рассчитать насколько нужно повернуть подстроечный резистор для Pololu A4988 сначала рассчитаем значение Vref воспользовавшись следующей формулой: Vref = Ток.

0,4, где Ток - значение тока указанное в даташите к двигателю. Теперь поворачивая резистор нужно добиться того, что бы напряжение между пинами GND и REF драйвера соответствовало рассчитанному значению Vref. Что бы добраться до пина REF щупом мультиметра, на плате Pololu предусмотрен специальный пятачок с отверстием, который обведен на обратной стороне драйвера. Доступ к пину REF Калибровка перемещения каретки Следующий этап в калибровке - добиться точного позиционирования каретки по всем осям. Начнем с оси X (для остальных осей процедура аналогична).

Прежде всего нужно убедиться что мотор вращается, и вращается в нужном направлении. Для этого руками переместим каретку на примерно середину оси X, установим режим относительного позиционирования отправив принтеру команду G91, и отправим команду на перемещение каретки по оси X в сторону увеличения координат (то есть в сторону от концевика) на 2 сантиметра: G1 X20. Результаты могут быть разные:. Каретка переместилась в нужном направлении.

Каретка переместилась в противоположном направлении. Эту проблему проще всего решить изменив значение константы INVERTXDIR на противоположное. Ничего не произошло или мотор начал вибрировать. Скорее всего мотор подключен неправильно, можно попробовать поменять местами два любых его провода и попробовать снова. Если перепробовали все комбинации но мотор так и не начал вращаться - возможно ему не хватает тока, в этом случае можно попробовать заново отрегулировать ток с помощью подстроечного резистора на драйвере шагового двигателя. Если и это не помогло, можно попробовать подключить другой двигатель (в случае если текущий неисправен).

Если другой двигатель также вибрирует - скорее всего проблема в драйвере, можно попробовать использовать другой (кстати не такая большая редкость - один из пяти моих драйверов оказался неисправен, и как раз приводил к вибрации мотора). Теперь, когда мотор вращается в нужном направлении, нужно откалибровать точность его перемещения.

Для этого сначала вернем каретку в её начальное положение с помощью команды G28 X, включим абсолютное позиционирование - G90, и переместим каретку на 10см - G1 X100. Осталось измерить насколько реально переместилась каретка (я это делал с помощью штангенциркуля), и если оно отлично от 10см - скорректировать первый элемент массива DEFAULTAXISSTEPSPERUNIT в противоположную сторону (т.е.

Если получилось больше 10см - уменьшить, если меньше - увеличить). Обычно значения по умолчанию дают точное позиционирование для осей X и Y, а вот с осью Z возможно придется немного повозиться, т.к. Значение зависит от резьбы на червяках оси Z.

Калибровка подачи прутка На этом этапе нужно добиться точной подачи пластикового прутка, то есть что бы при выполнении команды 'подать Nмм прутка' экструдер подавал ровно Nмм. Для выполнения этой операции хотэнд не должен быть установлен - пруток должен свободно выходить с нижней стороны экструдера. Напомню, что для выполнения этого этапа калибровки нужно закомментировать строку #define PREVENTDANGEROUSEXTRUDE, в противном случае команды на подачу прутка при холодном хотэнде будут игнорироваться. В целом процедура аналогична калибровке позиционирования каретки.

Сперва нужно выяснить вращается ли мотор в нужном направлении. Для этого нужно запустить подачу прутка нажатием кнопки Extrude в Pronterface (в поле рядом с ней указывается сколько миллиметров прутка нужно подать).

Вращается ли мотор в правильном направлении или нет можно легко понять по направлению вращения болта с засечками. Ну и если направление неправильное - достаточно поменять значение константы INVERTE0DIR, которая определена в файле Configuration.h, на противоположное. Точность подачи прутка я проверял следующим образом: 'зарядил' в экструдер кусок прутка длиной около 20см. Нанес отметку на пруток, которая будет служить точкой отсчета: Нанесение отметки на пруток при калибровке экструдера Затем отправил принтеру команду на подачу 10см прутка, и снова нанес отметку на пруток. Теперь что бы узнать сколько миллиметров прутка реально подал экструдер нужно извлечь этот кусок прутка и измерить расстояние между двумя отметками. Если оно получилось больше 10см, значит нужно немного уменьшить последний элемент массива DEFAULTAXISSTEPSPERUNIT, если меньше - увеличить. Повторять эту процедуру нужно до тех пор пока экструдер не начнет подавать ровно 10см прутка.

По завершении калибровки хотэнд можно установить на место. Калибровка температуры Следующий важный этап это калибровка установки и удержания целевой температуры хотэндом и столом с подогревом. Вначале немного о том как происходит установка температуры в Marlin. Когда принтер получает команду на установку заданной температуры хотэнда (например команду M109) он блокирует выполнение остальной части G-code пока хотэнд не достигнут целевой температуры.

Как определить что температура достигнута? Самый простой способ - просто дождаться когда температура, которую сообщает термистор, будет равна целевой. Но у такого способа есть большой недостаток, а именно - возможность войти в бесконечные автоколебания, вызванная тем что замеры температуры производятся не непрерывно, а через некоторые промежутки времени.

Например, при целевой температуре в 180С, реальные замеры могут бесконечно колебаться в виде последовательности: 179С, 182С, 178С, 181С, 179С и т.д., так и не попав в желаемые 180С. Для противодействия этому в Marlin предусмотрен простой механизм, который работает следующим образом.

Как только при очередном замере температура оказалась в пределах TEMPWINDOW градусов от целевой, запускается таймер на TEMPRESIDENCYTIME секунд. Если в течении этого времени отклонения от целевой температуры не выходили за пределы TEMPHYSTERESIS, то целевая температура считается достигнутой. Константы TEMPWINDOW, TEMPRESIDENCYTIME и TEMPHYSTERESIS находятся в файле Configuration.h. Эти параметры подбираются исходя из соображений чем меньше разброс - тем лучше, но что бы при этом 'устаканивание' колебаний температуры не занимало слишком много времени (у меня они следующие: TEMPRESIDENCYTIME = 10, TEMPHYSTERESIS = 3, TEMPWINDOW = 1).

Теперь о том как происходит управление температурой хотэнда в Marlin. Основная задача состоит в том что бы подобрать такой ток через нагревательный элемент, что бы температура достигла заданной, а затем удерживать её максимально близко к заданной температуре. Для этих целей используется (пропорционально-интегрально-дифференциальный регулятор). ПИД-регулятор, по сути, это просто способ расчета управляющего воздействия (в нашем случае - тока через резистор) на основе обратной связи (данные с термистора).

Называется он так потому что управляющее воздействие формируется исходя из трех составляющих:. Пропорциональной. Эта составляющая пропорциональна ошибке (отклонению от целевой температуры), то есть чем больше ошибка - тем сильнее нужно греть (в случае если целевая температура выше текущей) нагревательный элемент. Интегральной. В нашем случае она пропорциональна сумме ошибок, рассчитанных при каждом замере температуры. Эта составляющая позволяет подобрать оптимальное управляющее воздействие, когда вклады других составляющих несущественны. Например в случае когда текущая температура равна целевой, пропорциональная и дифференциальные составляющие будут равны нулю, а это привело бы к отключению нагревательного элемента и падению температуры, затем снова к его включению, опять отключению и т.д., то есть к автоколебаниям.

Проблема в том, что даже когда хотенд нагрелся до целевой температуры, через нагревательный элемент всё равно должен течь небольшой ток, для поддержания его температуры. Именно в этом и заключается суть интегральной составляющей - накапливая ошибку, со временем она приобретает значение которое позволяет температуре стабилизироваться. Дифференциальной. Эта часть пропорциональна скорости изменения ошибки.

Она помогает не проскочить целевую температуру, уменьшая ток через нагревательный элемент если температура растет слишком быстро. Также она помогает компенсировать возмущения вблизи целевой температуры, когда вклад пропорциональной составляющей уже очень мал. Управляющее воздействие рассчитывается как сумма всех трех составляющих, где каждая составляющая умножена на свой коэффициент: DEFAULTKp для пропорциональной, DEFAULTKi для интегральной и DEFAULTKd для дифференциальной (определения этих констант находятся все в том же файле Configuration.h). Собственно главная проблема заключается в подборе оптимальных значений этих констант. Делается это экспериментальным путем - из Pronterface устанавливаем желаемую температуру хотенда, скажем, в 180C, и следим за графиком изменения температуры (не забудьте включить флажок Watch). Если возникают какие-то проблемы, то в зависимости от их характера меняем соответствующие коэффициенты ПИД-регулатора (например если наблюдается сильное колебание температуры вблизи целевой - можно попробовать увеличть интегральную составляющую, и немного уменьшить пропорциональную и дифференциальную). Полученные значения можно прописать в файл Configuration.h и использовать их в качестве 'базы' для дальнейшей калибровки.

Со столом все проще (сказывается его большая инертность, а также то что отклонения от целевой температуры для стола не критичны) - там нет никакого ПИД-регулятора, вся регулировка происходит включением нагревательного элемента, если температура ниже целевой, и отключением если выше. Для настройки доступны только две константы, смысл которых, думаю, понятен из названия: BEDMINTEMP и BEDMAXTEMP. Покрытие для стола.

Регулировка зазора по оси Z Последнее что осталось сделать перед пробной печатью - это отрегулировать высоту и уровень стола так что бы зазор между соплом и столом везде был одинаковый. Этот этап очень важен, поскольку неправильная регулировка стола не даст возможности нормально напечатать первый слой, а с ним и все остальные. Подробно об этой процедуре можно прочитать, я лишь сконцентрируюсь на основных моментах. Вся регулировка производится при рабочей температуре хотэнда и стола (обычно это где-то 180-200C для хотэнда и 60-80С для стола). Это связано с тем что при нагревании зазор уменьшается, из-за расширения материалов стола и хотэнда.

Первое что нужно сделать это отрегулировать положение концевика оси Z так, что бы в 'домашнем' положении по оси Z (Z координата равна нулю) зазор между соплом и столом составлял где-то 0,5-1мм. Дальнейшая регулировка осуществляется с помощью четырех болтов, удерживающих стол на пружинах.

Сначала стол и каретка перемещаются так, что бы сопло было в одном из углов стола. Затем, вращением болтов нужно добиться того, что бы в щель между соплом и столом проходил лист бумаги.

При этом лист должен ходить не свободно, а с небольшим усилием. Эту процедуру нужно повторять для каждого из углов до тех пор, пока зазоры везде не станут одинаковыми (т.е.

Лист бумаги будет проходить примерно с одинаковым усилием). Использование листа бумаги помогает выставить везде одинаковый маленький зазор примерно в толщину листа (около 0,1мм). Параметры слайсера Что бы напечатать первый объект нам нужен G-code для этого объекта. Проблема в том, что G-code содержит слишком много параметров специфичных как для принтера, так и для материала которым он будет печататься. Поэтому обычно модели распространяются в виде.STL файлов, а G-code из них генерируется непосредственно перед печатью.

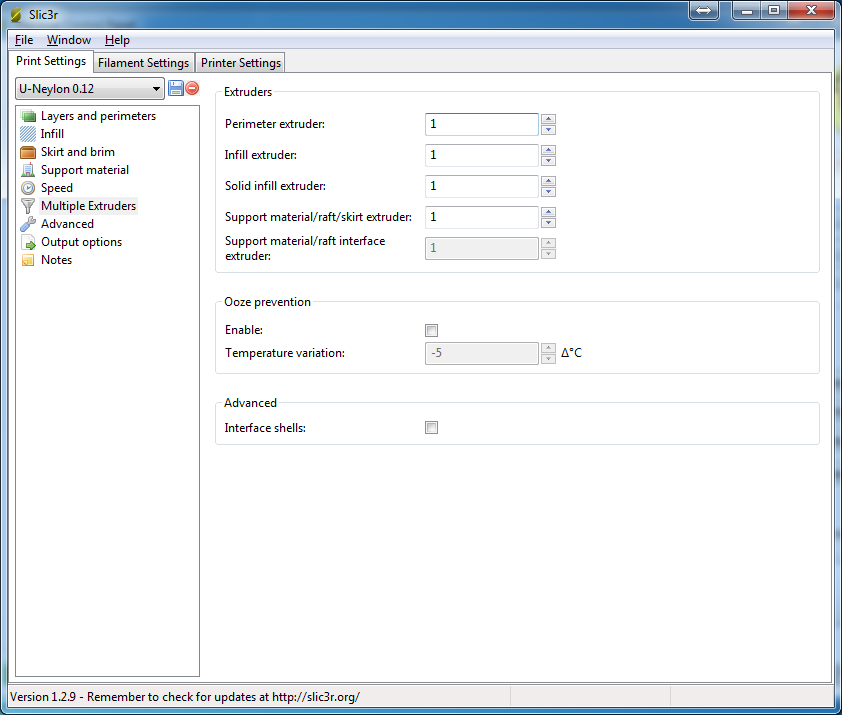

Так что перед тем как напечатать первый объект - рассмотрим основные настройки слайсера, и процедуру генерации G-code. Выбор программ-слайсеров достаточно богат, из наиболее популярных:,. Я пользуюсь программой Slic3r, поэтому оставшаяся часть этого раздела будет в основном посвящена ей (хотя большинство описываемых здесь параметров есть во всех слайсерах). Среди преимуществ Slic3r: простота и аккуратность интерфейса, высокая скорость слайсинга, хорошее качество генерируемого G-code, ну и проект этот достаточно быстро развивается. Есть конечно и недостатки, например сборка и работа со Slic3r под Linux это сущий ад, но они не столь существенны В главном окне Slic3r можно добавить модели объектов которые вы хотите напечатать, разместить их на виртуальном столе для печати, и сгенерировать G-code нажатием кнопки Export G-code. Slic3r Теперь перейдем к рассмотрению настроек слайсинга.

Я не буду описывать все параметры (благо для этого у Slic3r есть замечательные описания каждого параметра во всплывающих подсказках, которые появляются при наведении на значение параметра), а лишь опишу наиболее, на мой взгляд, важные из них - оказывающие существенное влияние на качество печати, или те что обязательно нужно установить в корректные значения перед началом печати. Начнем с вкладки Print settings. Первая категория - Layers and Perimeters: Layers and Perimeters Здесь нас больше всего интересует первый параметр - высота слоя (Layer height). Большая высота слоя - слева, меньшая - справа Интуитивно кажется что чем меньше высота слоя - тем лучше, но в реальности не все так однозначно.

Рассмотрим основные плюсы и минусы меньшей высоты слоя. Плюсы:. Большее разрешение по оси Z (можно передать больше деталей). Более гладкая вертикальная поверхность (на вид и на ощупь). Лучшее сцепление между слоями.

Вот как разная высота слоя влияет на внешний вид модели (нижняя модель напечатана с высотой 0,25мм, верхняя - 0,18мм): Разная высота слоя Разница, конечно, видна, но нельзя сказать что она существенна. Поэтому не всегда стоит стремиться к минимальной высоте слоя - для некоторых моделей разницу разглядеть не удастся, а вот печататься модель будет существенно дольше.Обычно оптимальные значения для высоты слоя находятся в диапазоне (0.5 - 0.8). диаметр сопла. Выход из этого диапазона чреват сильным ухудшением качества. В группах Vertical shells и Horizontal shells задается число слоев для вертикальных и горизонтальных оболочек.

Обычно значений указанных на скриншоте вполне достаточно. Структура печатаемого объекта Перейдем к разделу Infill: Infill Два основных параметра здесь это Fill density и Fill pattern. Fill density (плотность заполнения), указывает насколько плотно должны заполняться внутренние полости объектов (значение в диапазоне 0 - 1). Большие значения соответствуют более плотному заполнению, меньшие - менее. Fill pattern (шаблон заполнения) задает способ заполнения внутренних полостей (я предпочитаю прямолинейное заполнение). Следующий раздел - Speed: Speed Основной принцип здесь: чем большую скорость удастся установить - тем лучше.

Помимо очевидного выигрыша в скорости печати, увеличение скорости может немного улучшить качество, за счет того что горячее сопло быстрее покидает область на которую только что был выдавлен пластик, и дает ему возможность быстрее застыть. Основные ограничивающие факторы для повышения скорости это мощность двигателей (могут начать пропускать шаги, особенно двигатель экструдера), жесткость конструкции (может возникнуть сильная вибрация), и мощность нагревательного элемента хотэнда (может не справляться с большим объемом пластика). Можно начать со значений по умолчанию, а если возникнут какие-то проблемы - попробовать немного уменьшить скорость. Skirt and brim: Skirt and brim Окантовка (skirt) представляет собой замкнутую полосу опоясывающую все печатаемые объекты. Она всегда печатается до начала печати самих объектов, и основное её предназначение - прочистка сопла. Параметр Loops определяет ширину окантовки в слоях (3-4 будет достаточно), а Skirt height - высоту (обычно один слой). Параметр Distance from object задает минимальное расстояние до объектов.

С помощью параметра Minimum extrusion length можно задать минимальное количество пластика, которое необходимо использовать на окантовку, прежде чем начинать печатать объекты (соответственно ширина окантовки может быть увеличена). Поля (brim) представляют собой поля высотой в один слой, которые будут добавлены вокруг объекта. Параметр Brim width задает ширину полей. Поля удобно использовать при печати высоких объектов с небольшим основанием - они хорошо удерживают объект и не дают ему завалиться при перемещениях стола по оси Y. Остальные разделы на вкладке Print Settings нас пока не интересуют (можно смело оставлять значения по умолчанию). Единственное на что следует обратить внимание это параметр Threads в разделе Advanced - он задает число потоков в которых будет выполняться слайсинг. Я бы советовал установить его на единицу больше числа ядер вашего процессора.

Рассмотрим раздел Filament вкладки Filament Settings: Filament settings Параметр Diameter задает диаметр прутка, причем здесь должен быть указан фактический диаметр. То есть если при измерении диаметр прутка оказался равным 2.8мм вместо 3мм, то нужно указывать именно 2.8мм, поскольку на основании этого значения рассчитывается объем выдавливаемого пластика. Extrusion multiplier это синтетический параметр, который нужен как раз для коррекции объема выдавливаемого пластика (при его значении больше единицы - пластика будет выдавливаться больше, меньше единицы - меньше). При правильной калибровке других параметров (подача прутка, диаметр прутка) использовать его нет необходимости. Параметры в группе Temperature задают температуру хотэнда и стола для первого и остальных слоев.

На скриншоте выше температуры указаны для PLA. В разделе Cooling настраивается охлаждение, пока там можно оставить настройки по умолчанию.

Последняя вкладка с настройками - Printer Settings. В разделе General нужно установить размер стола для печати (Bed size), его центр (Print center) и базовое смещение по оси Z (Z offset). Последний параметр определяет расстояние между соплом и столом в домашнем (Z = 0) положении. Также нужно убедиться что параметр G-code flavor установлен в RepRap (Marlin/Sprinter/Repetier). Printer Settings - General Раздел Custom G-code позволяет задать свой G-code который будет выполняться перед началом печати, после окончания, и на каждом слое.

Пока там можно оставить значения по умолчанию. И последний раздел - настройки для нашего единственного экструдера, Extruder 1: Extruder 1 settings Первое что нужно установить это диаметр сопла (Nozzle diameter). Группы Position и Retraction when tool is disabled нас не интересуют, т.к. Относятся к принтерам с несколькими экструдерами. Группа Retraction включает настройки втягивания пластика при переносе сопла между разными участками модели: Втягивание пластика (retraction) Втягивание пластика необходимо для предотвращения вытекания пластика в процессе переноса сопла.

Помимо просто втягивания, можно также поднимать экструдер вверх (параметр Lift Z), но на RepRap Prusa Mendel пользоваться этой возможностью не стоит, поскольку конструкция червячной передачи оси Z слишком медленная для таких маневров. Основной параметр втягивания это Length - то есть на сколько миллиметров втягивать пруток назад. Чем он меньше - тем лучше. Настраивать его лучше экспериментально, уменьшая его до тех пор, пока при переносе сопла не начнут появляться тонкие нити протекшего пластика, а затем немного увеличить (до их исчезновения). Этих настроек слайсера должно быть достаточно для начала печати.

Первая печать Теперь все готово для печати первого объекта. Но не стоит начинать с чего-нибудь типа бюста магистра Йоды. В качестве первого объекта для печати я бы рекомендовал. Он представляет собой полый параллелепипед со стенками толщиной в один слой. Этот 'кубик' очень быстро печатается, на него уходит совсем чуть-чуть материала, а главное - на нем хорошо видны все проблемы принтера и калибровки. Первый объект для калибровки Затем для проверки качества заполнения можно напечатать объект, представляющий собой обычный параллелепипед. Продолжить калибровку можно на объекте.

На нем присутствуют отверстия различной формы, и свесы (overhang) под разными углами. Объект для калибровки с отверстиями и свесами Ну и для тестирования печати 'мостов' можно воспользоваться объектом. Он поможет оценить насколько длинные мосты сможет печатать принтер. Объект для проверки качества 'мостов' Итак, если с печатью этих объектов у вас проблем не возникло - значит ваш принтер готов к работе, и можно напечатать что-нибудь интересное.

Что делать если возникли проблемы? К сожалению, ответить на такой вопрос в рамках этой статьи не получится, т.к. Диагностика проблем печати это очень обширная тема. Но я, все же, постараюсь дать пару советов по наиболее распространенным проблемам:. Первый слой не пристает к столу и тянется за соплом. В этом случае нужно проверить зазор между соплом и столом (возможно он слишком велик), температуру стола и хотэнда (возможно слишком низкие).

Иногда помогает протирание стола спиртом для удаления жира и пыли. Слои 'сваливаются' с предыдущего слоя.

Возможно слишком высокая температура хотэнда, высокая скорость печати, слишком большая высота слоя. В стенках объекта виднеются щели или мелкие отверстия, или заполнение не 'держится' за стенки объекта. Скорее всего выдавливается недостаточный объем пластика (можно проверить увеличив Extrusion multiplier). На стенках виден регулярный 'волнообразный' узор. Может быть вызвано недостаточным натяжением ремней или некачественными шпульками осей X и Y.

Игры На Русском Бесплатно

Более подробно о диагностике и устранении проблем печати можно почитать. Советы по улучшению качества Направлений для улучшения качества печати много, некоторые из них: модернизация конструкции принтера, использование более качественного прутка, более тонкая настройка параметров слайсера и прошивки (или использование более продвинутого слайсера). Но это все, по большей части, индивидуально, зависит от принтера, а результат часто оказывается плохо воспроизводим. Здесь я хотел бы рассказать о том что лично мне помогло существенно повысить качество печати, а именно - использование охлаждения. Также я постараюсь дать несколько простых советов по созданию моделей, следование которым поможет скрыть основные проблемы FDM технологии и RepRap Prusa Mendel в частности. Охлаждение Сначала немного о том для чего нужно охлаждение и что, собственно, необходимо охлаждать.

При печати на FDM принтере материал после выдавливания из сопла еще какое-то время остается мягким (поскольку он еще не успел остыть и отвердеть), а следовательно - подвержен деформациям. Деформации эти бывают разные, например провисание 'мостов', 'заваливание' свесов (либо их закручивание), заворачивающиеся углы (curling corners). Чем дольше пластик остается мягким - тем сильнее модель успевает деформироваться. Идеальный для FDM печати материал застывал бы почти сразу после выдавливания из сопла, и не успевал бы сильно деформироваться, но поскольку на сегодняшний день такой материал, к сожалению, не доступен - приходится уменьшать время застывания другими средствами - а именно - используя обдув верхней (самой горячей) части модели. Конечно, не стоит ожидать что установка вентилятора сразу значительно повысит качество печати. Если модель хорошо подходит для FDM печати и не содержит 'проблемных мест' (о которых речь пойдет в следующем разделе) - разница 'с охлаждением' и 'без' будет минимальна. С другой стороны, для плохо подходящих моделей (которых, к сожалению, большинство) разница будет существенна.

Например, эти два объекта были напечатаны с идентичными параметрами, только левый печатался без использования охлаждения, а правый - с охлаждением: Левый - без охлаждения. Правый - с охлаждением. А вот аналогичный пример для углового свеса: Левый - без охлаждения. Правый - с охлаждением. В общем, можно сказать что использование охлаждения всегда положительно влияет на качество объекта (по крайней мере, пока я не встречал противоположных результатов). Что бы установить охлаждение на RepRap Prusa Mendel сперва нужно выбрать вентилятор. Главные критерии выбора тут это максимальная производительность, минимальная вибрация и шум, подходящий размер (4x4 или 5x5 сантиметров), питание 12В.

Крепление для вентилятора можно выбрать на сайте и распечатать. Обычно крепления устанавливаются на каретку, и с помощью небольшого конуса направляют воздушный поток в нужном направлении. Подключается вентилятор в разъем для второго хотэнда - D9. Включение, выключение и управление скоростью вращения вентилятор настраивается в Slic3r на вкладке Filement Settings в разделе Cooling. У меня вентилятор включен всегда на максимальной скорости, кроме печати первого слоя (для моего вентилятора эти настройки оказались оптимальны). Я использую два вентилятора для охлаждения. Основной: 4x4см, установленный на каретку с помощью крепления, подключен в разъем D9: Основной вентилятор Основной вентилятор Второй вентилятор (5x5см) установлен на шарнирном креплении.

Его я использую в случаях когда необходимо дополнительное охлаждение модели с другой стороны (т.е. С противоположной той на которой установлен основной вентилятор).

Включается, при необходимости, ручным подключением к блоку питания. Дополнительный вентилятор Общие советы У FDM технологии печати (и у конструкции RepRap Prusa Mendel в частности) есть несколько слабых мест, которые проявляются при печати некоторых частей объекта, таких как мосты, свесы, острые углы и т.п.

Поэтому если при создании модели объекта и подготовки её для печати придерживаться некоторых правил (преимущественно направленных на минимизацию количества проблемных мест) - это может положительно сказаться на качестве напечатанного объекта. Ниже речь пойдет об этих 'проблемных местах', а также о том как их избегать.

Избегайте мостов и свесов Наверное, самый очевидный пункт. Мосты и свесы не имеют под собой опоры, поэтому деформируются под действием силы тяжести. Чем больше расстояние между 'опорами' моста - тем сильнее он деформируется. Для свесов деформация увеличивается при уменьшении угла между свесом и плоскостью стола для печати.

Избегайте острых углов Этот пункт, пожалуй, нуждается в небольшом дополнительном пояснении. Что бы понять суть проблемы взглянем на картинку: Изгиб материала При печати углов и дуг выдавленная нить пластикового прутка изгибается. В месте изгиба внутренняя сторона 'нити' проходит по меньшему радиусу (R1) чем внешняя (R2). Таким образом, внутренняя сторона сжимается, а внешняя - растягивается. Проблема возникает потому, что, на самом деле, выдавленный пластик имеет форму скорее расплющенной ленты, а не нити. Внешняя, растягиваемая сторона ленты стремится сжаться и начинает деформироваться.

Эти деформации известны как заворачивающиеся углы (curling corners): Заворачивающийся угол Больше всего эта проблема проявляется в местах где угол находится на свесе. У внешнего края ленты нет контакта с предыдущем слоем, и он может свободно подниматься вверх вызывая тем самым сворачивание: Заворачивание угла на свесе Очевидно, что сила с которой пластиковая лента стремится деформироваться зависит от того, насколько сильно отличаются радиусы R1 и R2. Причем важна относительная разница, а не абсолютная (абсолютная всегда будет равна ширине пластиковой ленты). Если считать что ширина пластиковой ленты одинакова, то сила деформации зависит от радиуса кривизны: чем он больше - тем для нас лучше.

Слева - меньший радиус кривизны. Справа - больший.

Как следствие этого, при создании моделей следует избегать частей с маленьким радиусом кривизны, а именно: острых углов, маленьких отверстий в объекте или щелей. Все 'острые' части следует делать максимально гладкими и скругленными. Используйте поля (brim) при печати высоких объектов При печати высоких объектов с небольшим основанием в конце печати они нередко сильно раскачиваются из-за движений стола. Как следствие этого, качество печати падает к по мере увеличения высоты, а в худшем случае объект может просто упасть. К счастью, это легко предотвратить, всего-лишь добавив поля (brim) перед печатью объекта. Печатайте высокие объекты с уменьшенной скоростью заполнения (infill) Опять же, ввиду того что в конструкции принтера стол для печати является подвижным - при печати высоких (особенно тонких) объектов возникающая вибрация при заполнении полостей может отрицательно сказаться на качестве печати.

Уменьшение скорости печати заполнения (infill) может помочь справиться с этой проблемой, хотя и ценой увеличения времени печати. Печатайте тонкие объекты в нескольких экземплярах. Здесь под тонкими объектами я понимаю объекты, у которых площадь занимаемая ими в плоскости X-Y достаточно маленькая (меньше 1см^2), типичный пример - болт. При печати таких объектов возникает следующая проблема: поскольку площадь каждого слоя маленькая - он печатается очень быстро, и следующий слой начинает печататься до того как предыдущий успевает хотя бы немного остыть и отвердеть, а это приводит к деформации и снижению качества печати. У Slic3r есть свой вариант решения этой проблемы - принудительное увеличение времени печати (путем снижения скорости печати) для таких объектов (настройки находятся в разделе Cooling). К сожалению, это плохое решение, т.к.

При увеличенном времени печати горячее сопло находится в длительном контакте с верхним слоем, и тоже не дает материалу остыть. Очень простое и действенное решение заключается в том что бы печатать такие объекты в сразу нескольких экземплярах, размещая их на некотором расстоянии друг от друга. Тогда слои будут печататься по очереди, и пока один объект печатается - остальные остывают: Печать двух болтов одновременно Программы для создания моделей Последнее о чем я вкратце хотел бы рассказать это программы для создания 3D моделей подходящих для 3D печати. Весьма исчерпывающий список можно найти, а я лишь расскажу о тех которыми пользовался сам. Как и обычно, основными критериями были бесплатность и кроссплатформенность (или, хотя бы, доступность для Linux). Blender - очень мощная программа для 3D моделирования и анимации. Больше всего подходит для создания 'органических' моделек, вроде моделей архитектурных сооружений или персонажей.

К сожалению, для нормальной работы в Blender требуются задатки художника, а ввиду отсутствия у меня последних - я им почти не пользуюсь. Blender FreeCAD - открытая САПР, поэтому больше всего подходит для проектирования всевозможных деталек. Для создания моделей во FreeCAD используется параметрическое моделирование, то есть всю модель легко и быстро изменять управляя несколькими параметрами. Кроме того, у FreeCAD, на мой взгляд, замечательный и интуитивно понятный интерфейс для создания моделей и чертежей (скетчей). Единственная проблема - очень низкая стабильность работы.

Из-за постоянных вылетов, зависаний и глюков работать во FreeCAD практически невозможно (и речь даже не о ночных сборках, а о релизных версиях). FreeCAD OpenSCAD - программа для неинтерактивного 3D моделирования. В отличие от других 3D редакторов, где создание модели производится 'мышкой' - здесь модель генерируется по её текстовому описанию на очень простом языке. Вкратце суть можно описать так: есть несколько базовых объектов (сфера, параллелепипед, цилиндр, полигон и т.п.) и базовых операций над объектами (объединение, пересечение, разность, выдавливание и т.п.). Собственно OpenSCAD модель это код, описывающий какую последовательность операций над какими объектами нужно выполнить что бы получить желаемую модель.

Поначалу может показаться что это слишком сложно и ненаглядно, но, на самом деле, процесс этот намного проще и удобнее чем кажется. Такой подход позволяет очень просто создавать параметрические модели. Кроме того, текст OpenSCAD модели представляет собой полное её описание (как исходный текст программы), что повышает возможность повторного использования как самой модели, так и её составных частей. В последнее время я делаю все модели исключительно в OpenSCAD. Конечно, есть и минусы - неудобный интерфейс, отсутствие подсветки синтаксиса, сложность 'отладки модели' (понять почему модель не хочет собираться в STL), но плюсы, пожалуй, их перевешивают. OpenSCAD Netfabb не является полноценной программой для 3D моделирования, а служит, в основном, для работы с STL файлами.

Однако она содержит очень полезную возможность исправления моделей, что очень помогает при восстановлении моделей которые Slic3r отказывается обрабатывать. Netfabb Basic Заключение На этом все. Понимаю, что многое осталось за кадром, но этот маленький цикл статей изначально ни в коей мере не претендовал на полноту. Если какой-то момент оказался совсем непонятен, или нуждается в дополнительном освещении - пишите об этом в комментариях, постараюсь написать более детально. Надеюсь эти статьи окажутся кому-нибудь полезными. Я перед печатью протираю поверхность стола денатуратом что бы избавиться от следов жира и пыли - помогает улучшить адгезию. Некоторые для этих целей пользуются лаком для волос, но я не пробовал, так что насчет эффективности этого средства сказать ничего не могу.

Еще можно попробовать увеличить температуру стола, увеличить температуру сопла при печати первого слоя, уменшить скорость печати первого слоя, уменьшить зазор между соплом и стлом (всё это есть в настройках слайсера). Вентилятор обычно отключен при печати нескольких первых слоев (тоже настраивается в слайсере). Вообще, ABS более склонен к таким деформациям чем PLA. (facebook.com/3dplastua) - украинский производитель расходных материалов для 3D принтеров. Промышленное производство. Почему с ними стоит работать: 1.

Качество пластика без компромиссов: 2. При регистрации в магазине и подписке на новости - сразу скидка минус 60 грн. В магазине доступны к заказу только те позиции, которые реально есть на складе. Лучшие в Украине условия оптовым покупателям.

Нашли цены лучше чем у них, торгуйтесь, сделают еще дешевле! Оплата LiqPay, карточка ПБ, наличными курьеру. Доставка по Украине в течении суток, бесплатно от 2 кг. Лабораториям, студиям 3D печати есть интересные предложения о сотрудничестве. Регистрируйтесь в магазине, делайте заказы, зарабатывайте скидки и бонусы!

Здравствуйте,спасибо большое за статью!!! Прошу помочь советом. Приобрёл 3d принтер prusa mendel, и столкнулся с такой проблемой:после нажатия кнопки пуск в программе repetier принтер начинает печатать, но автоматически проволоку через экструдер не подает, двигатель подачи проволоки работает только в ручном режиме управления. Вопрос: как сделать так, чтобы проволока подавалась автоматически (может настройка какая для этого есть)???? Моя эл почта 1m1d@bk.ru Спасибо заранее за ответ.

Я знаю три возможные причины. Первая - неправильное подключение мотора. Проверить просто - достаточно перебрать все комбинации (попарно менять местами провода идущие от мотора к драйверу), если не поможет - значит дело не в этом.

Вторая - мотору недостаточно тока (как регулировать ток я описал в этой статье). И третья - брак Stepstick.

У меня со Stepstick была именно такая проблема - мотор сильно вибрировал, чип грелся. Бракованными оказались, если не ошибаюсь, два драйвера из пяти. Попробуйте использовать другой драйвер. Собираю принтер сам. Купил Rams1.4+ Arduino Mega 2560 Прошивку поставил Marlin v1.3. Стал тестировать в программе Pronterface. Ось Z - все нормально.

А оси X и Y работают вместе. Нажимаю на ось Х - работают два мотора X и Y. Нажимаю на ось Y - тоже работают два мотора.

Прозвонил платы (Rams и Mega) - коротыша нет. В прошивке тоже указаны разные пины: #define XSTEPPIN 54 #define XDIRPIN 55 #define XENABLEPIN 38 #define YSTEPPIN 60 #define YDIRPIN 61 #define YENABLEPIN 56 На сайте есть программа тестирования Rams1.4 - при запуске вращаются все моторы. Я отключал программно (закрывал коментами) оси X и Y по очереди- все в порядке. Значит не в платах дело.

Либо марлин, либо Pronterface. Куда копать не подскажете??? Заранее спасибо. А статья очень интересная и для моего самодельного принтера очень нужная, тк с англ - туго:)))). Эта статья была написана больше года назад, Marlin с тех пор существенно обновили. Насколько я понял, сперва следует заглянуть в файл boards.h, где перечислены поддерживаемые платы, найти там вашу плату, и поправить в Configuration.h значение переменной MOTHERBOARD, например так: #define MOTHERBOARD BOARDRAMPS13EFB В файле Pins.h назначения пинов для RAMPS находятся внутри секции #if ISRAMPS. Только теперь все немного сложнее, по сравнению с предыдущей версией (слишком много они туда засунули директив условной компиляции, для разных конфигураций RAMPS).

Я не знаю что вы понимаете под 'временем шага'. Настройки для двигателей находятся в файле Configurationadv.h, непример MAXSTEPFREQUENCY. Но я бы сначала проверил все наиболее вероятные проблемы, а именно - неправильное подключение, неправильная конфигурация (например неправильно выставлен микрошаг), нехватка тока, бракованный драйвер. Еще обратите внимание, что установка режима микрошага отличается от A4988. В стандартном Pololu A4988 микрошагу 1/16 соответствуют уровни high, high, high, в то время как у 8825 это low, low, high. Анонимный комментирует.

Не работает мотор. Температура работает, концевики реагируют, даже хотенд нагреваться, а с мотором траблы.

Подключение все перепробовал, никак не реагирует, даже не вибрирует. Подключил даже драйвер запасной (думал может эти перегорели). В чем может быть еще проблема? И ещё вопрос. Я проводки замкнул между собой по парно (синий+жёлтый и красный+зеленый) и начал крутить вал на моторе и он двигается рывками, что это значит, что синий и жёлтый это одна катушка, а красный и зеленый вторая? По поводу неработающих моторов - попробуйте загрузить тестовую прошивку отсюда (раздел 'RAMPS 1.4 test code', она просто крутит моторами. Еще стоит перепроверить правильность установки микрошагового режима джамперами.

Насчет замыкания проводов - если замкнуть все 4 провода попарно одновременно, то в любом случае мотор будет крутить тяжело, т.к. Образуется или одна замкнутая цепь, или две.

Чтобы выяснить какие провода соответствуют катушке - замыкайте только по два провода одновременно. По поводу проблемы с Ардуиной - о какой ОС речь? Ардуина оригинальная или китайский клон?

Первому анониму: звук очень похож на то что каретка во что-то упирается. Раз такая проблема происходит только при печати, значит, скорее всего, после парковки приходят еще какие-то команды на перемещение (например для корректировки z-offset), стоит посмотреть G-code. Еще это может быть вызвано расширением металлов при нагревании, именно поэтому стоит калибровать с прогретым столом и экструдером. Проверьте внимательно что экструдер и каретка ни во что не упираются. Второму анониму: принтер не знает где находится коретка, поэтому перед началом печати он 'паркует' её в точку (0, 0, 0). Для этого каретка перемещается по каждой оси в сторону уменьшения координат до тех пор пока не сработают концевики. Точка срабатывания всех концевиков считается началом координат, и от неё уже ведется отсчет.

Подскажите еще 1) если на радиаторах которые идут в комплекте с драйверами есть двухсторонний скотч – просто им клеить или недоверять ему, отодрать и на терм оклей? 2) У меня концевики имеют в комплекте уже подключенный 3 пиновый провод. Там на платке напаяны резаки, кондер и светодиод.

Выдернуть средний или так тремя и подключать ведь на рампсе 3 пина для каждого концевика? 3) Контакты концевиков должны быть OPEN( это КЗ или ХХ)? 4) Измерять Vref при подключенных двигателях или без них?

Slic3r Русский Игрушка

5) зачем на рампсе указана полярность для хотенда и подогреваемого стола?(D8.D9.D10)? Концевики служат только для определения достижения кареткой начальной точки, они не играют роль отбойников. На этот вопрос я уже неоднократно отвечал - двум моторам подключенным параллельно нужно в два раза больше тока.

Как определить ток по напряжению на Vref в статье описано. Да, можно мерять с колеса переменного резистора, я именно так и делал. Я бы скотчу не доверял, субъективно мне кажется теплопроводный клей надежнее. Странный вопрос, зачем что-то выдергивать? Посмотрите схему RAMPS, у каждого концевика 3 пина: +, - и сигнал. Это настраивается в прошивке.

Если мне не изменяет память, по умолчанию OPEN - ХХ, TRIGGERED - КЗ. Не имеет значения. Просто нанесена маркировка, для тех кто будет туда подключать, например, вентилятор. Анонимный комментирует. Подскажите по драйверам: при регулировке Vref для оси Z выходит несколько нестыковок 1)Vref регулируется плавно ровно до 1,23В, потом резкий скачек до 2,57 и дальше до 3,13.

Причем я их все местами менял, но результат одинаковый. А у меня два движка с током 1,8А. Получается надо 1,8А.0,4=0,72В и умножаем на два двигателя = 1,44В.

Но 1,44 нельзя поймать, я оставил 1,23В. 2) Теперь при первой команде G90, потом G1 Z10,бешенный визг одного из моторов так как один движек пробуксовывает либо не крутится а другой как ракета. Если бы шпильки подсоединил принтер уже был бы сломан. Но при подаче 2-й и последующих команд все нормально словно ничего небыло.

Отключаем потом снова включаем опять первая команда визг одного и тормозняк другого двигателя, а со 2-й команды крути сколько хочеш будет все нормально. Интересно является ли 2-е следствием первого? Толи движки немного разные и надо подбирать им подходящие пары?

3) Как правильно дать команду на движение в обратную сторону? Я даю допустим G90, потом G1 X40- едет на 4см вправо. Потом тоже самое только Х-10, или -Х10 а оно едет в обратную сторону на 30мм, типа как 40-10=30. Как правильно давать команду на движение обратно? Максимальный ток для A4988 - 2A, что соответствует Vref=0.8V. Двум моторам этого должно быть достаточно, т.к. Нагрузку они делят пополам и она для оси Z не большая.

Не сталкивался с таким. Попробуйте тестовую прошивку загрузить, которую я советовал в комменатриях выше. Драйвера у вас случайно не StepStick? G90 это режим абсолютного позиционирования, т.е. X10 означает 'переместиться по оси X к точке 10'.

После этой команды принтер будет считать что по оси X каретка находится в точке 10, поэтому последующие команды G1 X10 будут игнорироваться. Используйте G91 если нужно относительное позиционирование. Анонимный комментирует. Замучился уже с этой осью Z. Все 5 движков меняя местами ставил в пары, все драйвера местами поменял 100 раз, ток крутил и по науке и без от мало до велика а движки только воют как бешенные и то по очереди крутятся, то временами чуть прокрутятся и опять воют, то один стоит а другой маслает как ракета. Нету у них согласованности как-то.

Движки NEMA17HS8401 c током 1,8А. По формуле если умножить на 0,4 получится 0,72В. На все оси поставил 0,72В а на Z 0.8В так как больше 2А нельзя для дров. Но даже когда в прошлый раз ставил 1,23В всеровно один крутил другой выл. Там в коментах к статье по электронике hatuul писал про последовательное включение, но связи с ним нет. Я последовательно включал как рекомендуют на сайте ПОЛОЛУ(Ваша ссылка) включать 4 обмотки униполярника но МАРЛИН ругается.

Не встречали где нибудь инфу про последовательное включение? Анонимный комментирует. За ссылку большое спасибо, по ней проверил свое подключение-все ОК. И весь ужас ситуации в том что намеренно опускаю Vref до 0,4В, или ставлю 0,6; 0,8; 1; 1,23 движкам все равно(один крутит - другой воет).

Заметил правда такой факт что если сначала дать оси Z совсем маленькую дистанцию, например 0,1 на панели управления, то они как бы дернутся чуть и при этом синхронизируются. После этого крутятся вместе как близнецы уже на любые расстояния при любой Vref. А если сразу нажать HOME или Z50 либо Z100 будут либо оба либо один вибрировать и визжать. Подскажите как правильно действовать. Экструдер работал с небольшими отклонениями по графику, после ПИД регулировки по команде М303 стал работать вроде как по линии ( там на 1 градус выше иногда пробегает пунктирная линия, я полагаю что это дискретная поддержка заданной температуры).

При этом полевики почти холодные. Температура экструдера набирается быстро, где то пару минут и все. А вот стол догревать до заветных 110 градусов не рискнул т.к. Полевик греется здорово, а температура растет с нормальноЙ скоростью до 50 градусов с последующим сильным замедлением. В общем догревал я ее до 80 градусов минут 5 и выключил. Думаю лучше переспросить чем что нибудь спалить. Стол МК2В, плата расширения РАМПС 1,4.

Столкнулся с проблемой. 3 месяца мой принтер печатал нормально, теперь все детали выходят кривыми - слои смещаются относительно друг друга.

Slic3r Русский Игру Скачать

Сначала смещение пошло только по оси Х. Я пробовал менять местами драйвера, регулировать ток - не помогло.

Потом поменял местами двигатели - проблемный поставил на ось Z, а двигатель оси Z перенес на Х. Снова не помогло. Потом внезапно получилась одна хорошая деталь, а после неё почему-то поехала уже ось Y. И последняя деталь получилась совсем кривобокой - слои смещаются относительно друг друга и по оси Х, и по оси Y., причем смещение происходит в сторону начала координат.

Подскажите пожалуйста, в чем может быть причина? Не могут же у меня быть неисправны все двигатели? А драйверы вроде исправны, пробовал уже заменить все старые на новые. И ведь хорошие детали иногда ещё получаются. Что это может быть? По поводу скоростей - могу только предположить что установили слишком высокую скорость для заполнения, и как только принтер начинает его печатать - скорость резко возрастает. Проверьте внимательно настройки скоростей в слайсере, попробуйте поднимать скорость постепенно.

Slic3r Русский Игрушки

По поводу дисплея - вы ведь понимаете что я понятия не имею что у вас за дисплей и как он подключен? Если подключен к шине питания ардуины - то да, будет питаться от USB. Посмотрите схему вашего дисплея, чтобы быть уверенным. Первому анониму: очень странно, если перемещения каретки откалиброваны - то деталь должна получаться нужных размеров. Попробуйте напечатать какую-нибудь калибровочну модель, например параллелепипед 5x1x0.5 см.

Судя по тому что одно из измерений (10) у вас напечаталось верно, я бы сказал что проблема или в модели, или в калибровке осей X,Y. Второму анониму: я не знаю что вы имеете ввиду под 'отключаю нагрев стола и хотенда'. Возможно принтер застреёт на команде ожидания нагрева хотенда. Вы не описали в чем заключается проблема, не указали какой у вас принтер, какая прошивка, какие пути решения вы попробовали сами прежде чем задать вопрос в комментариях. При отправке на печать, прогревается только экструдер Так в чем заключается проблема? В том что он прогревается, а не должен? Или недостаточно прогревается?

Или прогревается только экструдер а стол нет? Я, конечно, не против оказывать посильную помощь отвечая на вопросы в комментариях, но впредь подобные вбросы буду просто молча удалять.

Руслан, я думаю наклон модели вызван тоже пропуском шагов. Так что скорее всего основная причина тут одна - у двигателей не хватает мощности и они начинают пропускать шаги. Причин для этого может быть несколько. Либо просто стоят маломощные двигатели (с низким моментом удержания). Либо им не хватает тока (например маломощный источник питания, или слишком прожерливые двигатели, или драйвер не дает достаточно тока). Либо проблема чисто механическая (не параллельные направляющие, не хватает смазки).